热熔焊接具有施工简单、成本低、适用范围广、技术简单易于掌握和连接可靠等优点,在工程建设中得到广泛应用。相关研究表明,聚乙烯 (PE) 管道焊接接头的焊接质量是在多种工艺参数条件作用下的综合结果,各种因素的变化可直接影响管道的使用寿命 。因此,为保证分子链具有良好的扩散条件,塑料件连接部位的温度、熔融厚度、焊接压力等参数值表现得尤为重要。

由于材料的不断发展和应用条件的变化,国内外对 PE 管热熔焊接技术的研究一直在进行,主要研究工艺参数对焊接接头性能的影响因素 [2–7]。当前工艺在实际应用时存在如下问题:一是管道与地面的摩擦程度在每次焊接过程都有所不同,导致拖动压力不确定,进而使焊接压力参数的取值难以确定;二是每次焊接时环境温度不同,使得吸热所需时间不确定,可能造成切换时,管件熔融层厚度未达到热熔对接的要求。两塑料件对接时,穿越界面的分子链数量和穿越深度决定了塑料焊接件的接头强度 [8],因此假设当熔融层厚度达到合理值时,通过控制位移参数,使熔融厚度挤出段与熔融层厚度之间的比值达到一定量后,可得到高质量的焊接接头,从而有效规避上述问题。据此,笔者从试验研究角度出发,验证上述猜想,并获取合格的熔融厚度挤出段与熔融层厚度之间的比值区间,以期实现一种以位移为焊接工艺参数的新工艺在实际工程中的应用,为后续新型热熔焊接装置的研发提供试验依据。

1 试验部分

1.1 原材料

PE 管材:SDR11,SDR17,江特科技股份有限公司。

1.2 试验设备

(1) 焊接试验设备。

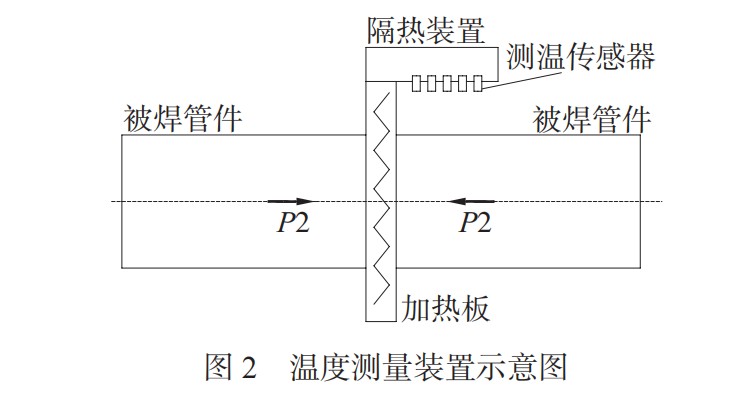

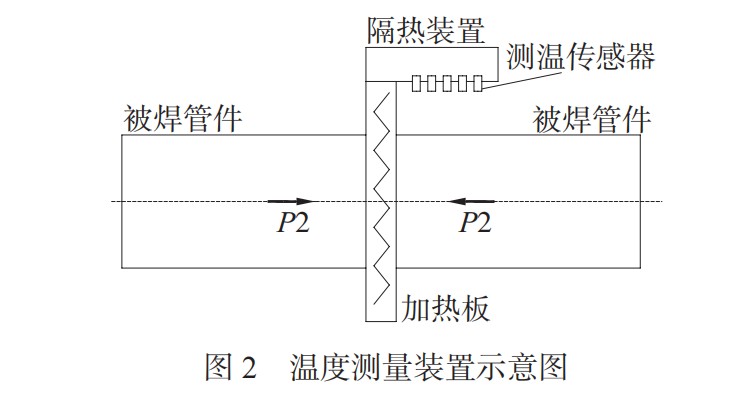

试验所用焊接装置采用自主设计的手动 PE管道热熔焊接机,其试验装置如图 1 所示,可实现焊接过程中加热温度、焊接位移、焊接压力等参数信息的实时显示。设备通过曲柄滑块机构传递焊接过程所需压力,压力传感器 1 安装在夹持导向装置上,监测焊接过程所施压力;压力传感器 2 安装在加热板水平两端,可对加热压力进行显示;位移测量装置与夹具连接,根据夹具移动量可获取管道在对接时挤出的熔融层厚度;温度测量装置安装在加热板顶部,实时监测管道焊接区域的温度。红外探头采用交错式布置,点位分布如图 2 所示,探头沿轴向分别为距离加热板端面 8.2,10.2,12.2,24.2,35.2 mm。

(2) 拉伸试验设备。

微机控制电子万能试验机:CMT5504 型,美特斯工业系统 ( 中国 ) 有限公司。

1.3 试验方案

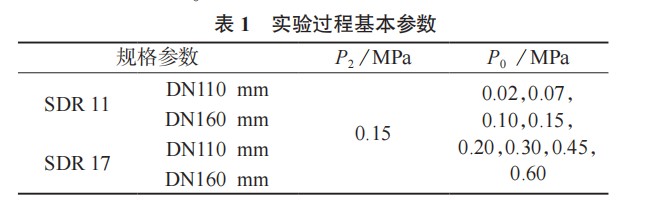

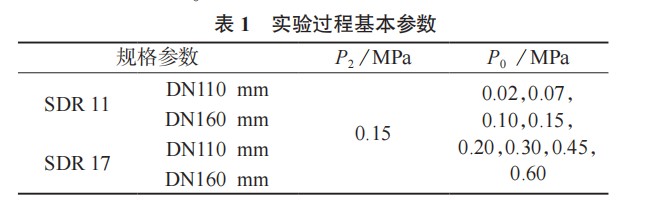

焊接试验环境控制室内温度为 27℃,空气无流动,选取焊接工艺温度为 215℃。根据 HG/T 4281–2011 塑料焊接工艺规程制备热熔焊接接头。接头性能对溶胶压力要求不高 [9–10],根据试验所用手动式焊接装置施压机构的自锁特点,施加一定溶胶压力后,材料受热熔化挤出,但夹具不因压力的变化而移动,设备自行泄压,可实现处理端面不平整目的,使熔化的塑料在微弱压力下充分流动。因此试验省去加热阶段人为泄压一环,对各规格管道施加相同溶胶压力,采用材料熔化泄压的方式对管道进行加热。再通过改变焊件对接时的焊接压力,保证其余工艺参数不变的条件下进行试验,利用位移测量装置获取管道在对接时挤出的熔融段长度,得出不同焊接压力下,熔融层的挤出厚度值 ( 即焊接位移值 )。相关参数设置见表 1,表中溶胶压力(P2)与焊接压力(P0)均为焊件截面压强。

1.4 试样制备

根据 GB/T 8804.3 利用机械加工方法,对焊接试验管道接头进行拉伸试样制备。每种工况下的管道接头进行 3 次重复试样制取。考虑到焊接熔环造成的应力集中可能降低试样拉伸力学性能,因此在进行试样制备时去掉焊接熔环,使之与两侧基材等面积,利用砂纸打磨试样加工面至光滑平整,最大程度地减小残余应力和应力集中对接头性能带来的影响。

1.5 性能测试

拉伸性能按照 GB/T 19810–2005 测试,室温,拉伸速率为 50 mm/s。 2 结果与分析

2.1 焊接试验结果分析

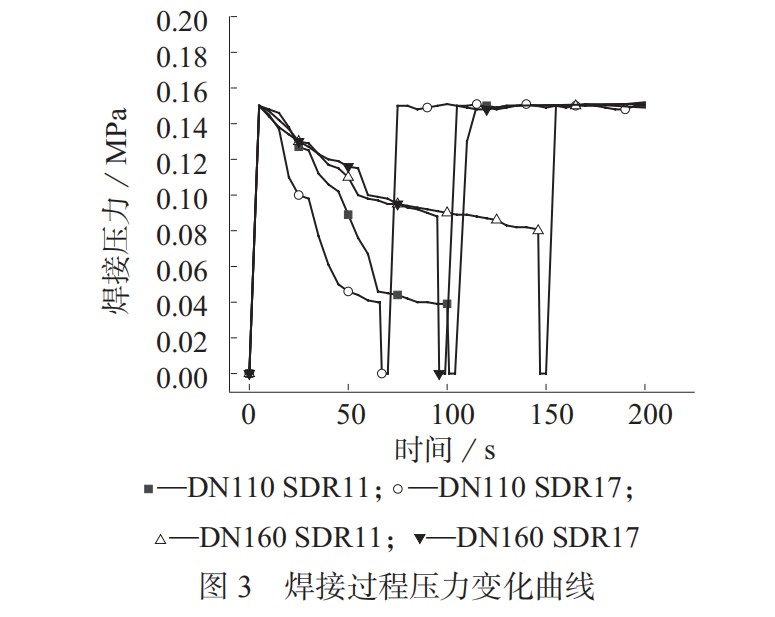

(1) 焊接过程压力变化趋势。

4 种规格管道按推荐压力值 (0.15 MPa) 进行试验,管道焊接端面压力变化曲线如图 3 所示。截取焊接过程前 200 s 数据示出。在加热阶段施加相同加热压力后,管道受热熔化进行自主泄压;随加热时间的增加,不同规格的管道在泄压速率上呈现出了明显的差异,表现为管径越大,泄压速率越高;加热阶段后期,4 种管道泄压速率均出现放缓,形成相对平衡的态势,表明此时熔融物的挤出量已逐渐趋于零,端面进行充分吸热;加热结束后,管道进入压焊阶段,并在焊接压力作用下逐渐冷却至室温,焊缝以重结晶的方式结束整个焊接过程。

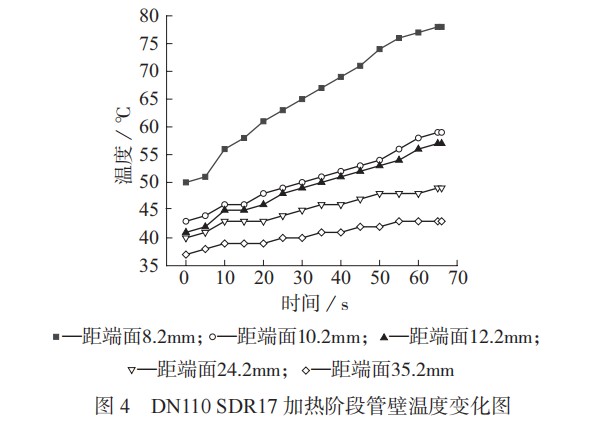

(2) 场点温度分布规律。

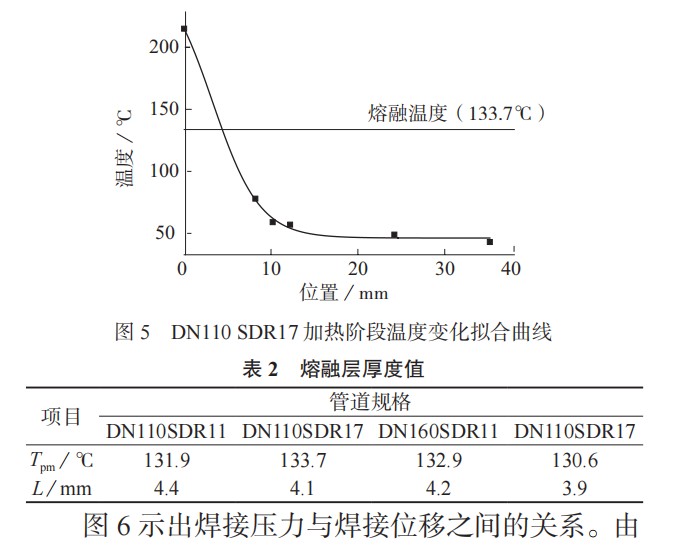

通过温度测量装置,测得加热阶段各场点的温度实时变化过程。图 4 为加热阶段管壁温度变化图。对加热结束时的场点温度进行数据拟合,结果如图 5 所示,管道不同场点温度在加热阶段呈现出近似线性增长的趋势。研究过程中利用德国耐驰公司生产的 DSC200F3 型分析仪对试验材料进行了差示扫描量热 (DSC) 法试验,获取了材料确切的物理性能。测试条件为:样品 (6.4±0.1) mg ;升温速度10℃/min ;氮气流量 50 mL/min ;加热温度 20~300℃。结合 4 种管材温度场和 DSC 试验结果,以熔融温度 (Tpm) 为界限,得出熔融层厚度值 (L),见表 2。因管道属性不同,各管道实际 L 也有所不同,进一步证明传统工艺下的接头焊接质量,受客观因素影响较大,环境或者材料属性的变化,可能导致管件 L 无法达到热熔对接的要求。

(3) 焊接压力与焊接位移的关系。

图 6 可见,同种管道下的焊接位移随焊接压力的增大而增大,在增长速率上,PE 属于线性非晶态共聚物,加热后的管道存在 3 种不同聚集状态,分别为玻璃态、橡胶态和熔融态 ,管材的弹性系数与抗形变能力随温度的降低而增大,因此焊接位移变化速率随焊接压力的增大而减小。

图 7 为焊接压力与熔融物挤出比例之间的关系,S 为熔融层的挤出厚度值 ( 即焊接位移值 )。

由于熔融层厚度值一定,曲线所表现出来的变化规律与图 6 类似。相同公称直径下的 PE 管道,其在相同焊接压力下的熔融厚度挤出段与熔融层厚度之间比值(S/L)十分接近;而对于不同公称直径下的 PE 管道,同等压力下的 S/L 值存在较大差异。

2.2 拉伸结果分析

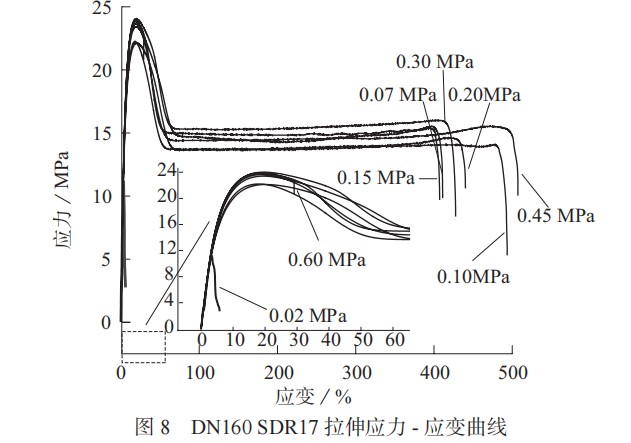

主要考察试样拉伸强度、断裂伸长率、断口位置及断裂方式,以此作为评价热熔焊接试验接头性能的依据。以 DN160 SDR17 为例,不同焊接压力下的拉伸应力 – 应变曲线见图 8。通过 4 种规格管材在拉伸试验结果对比分析,整体上可将各试样拉伸应力 - 应变曲线分为 3 种形式,以下分别分析。

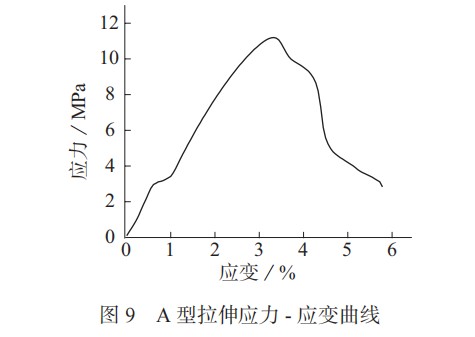

第一种 A 型拉伸应力 – 应变曲线。焊接压力在 0.02 MPa 下的接头试样拉伸试验结果如图 9 所示。在低应力且未发生明显的塑性变形情况下,试样在接头焊缝处突然断裂。

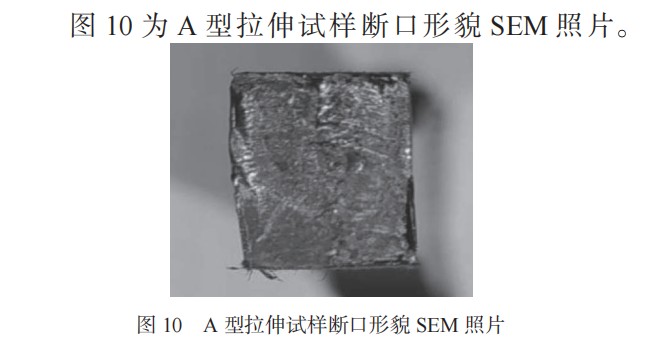

由图 10 可见,断口局部区域银纹化,出现明显的脆性断裂特征,表明焊接结果存在缺陷。此类焊接失效原因为焊接压力过小,焊缝位置 PE 高分子链缠绕数较少,无法形成高强度的焊接头。

第二种 B 型拉伸应力 - 应变曲线主要存在于焊接压力 0.07~0.45 MPa 下的管道焊接接头,拉伸历程曲线完整包含了弹性变形、材料屈服、变形扩展、材料强化及试样断裂等系列阶段,如图 11 所示。拉伸过程中,试样于单侧基材处拉伸出现缩颈现象,随后变形逐渐扩展至倒角交界处,最终在拉力作用下,于倒角与焊缝之间基材处发生失效断裂。试样断口形貌的 SEM 照片如图 12 所示,此类断裂形式为试样韧性断裂,表明焊接接头强度大于基材强度。

第三种 C 型拉伸应力 – 应变曲线如图 13 所示。主要存在于焊接压力过大的管道焊接接头。管道在焊接压力为 0.60 MPa 下的接头试样拉伸试验结果。试样断口形貌的 SEM 照片如图 14 所示。断面宏观上呈现大面积白色银纹区域 ( 图 14 中 a 区域 ),中部光滑区域 ( 图 14 中 b 区域 ) 出现解理断裂现象,此现象为典型的脆断特征。在此工况下出现拉伸脆断原因:过高的焊接压力致使接头处溶胶被大量挤出,剩余焊接面熔融物不足以满足强度要求,加之管道熔融冷却过程等同于对管材进行了退火处理,使熔融区內晶粒进行再结晶,提高管材结晶度,同时导致韧性下降,因此当拉伸应力到一定程度后,试样在尚未表现出明显形变的情况下,在焊缝处直接脆断。

2.3 拉伸试验数据处理分析

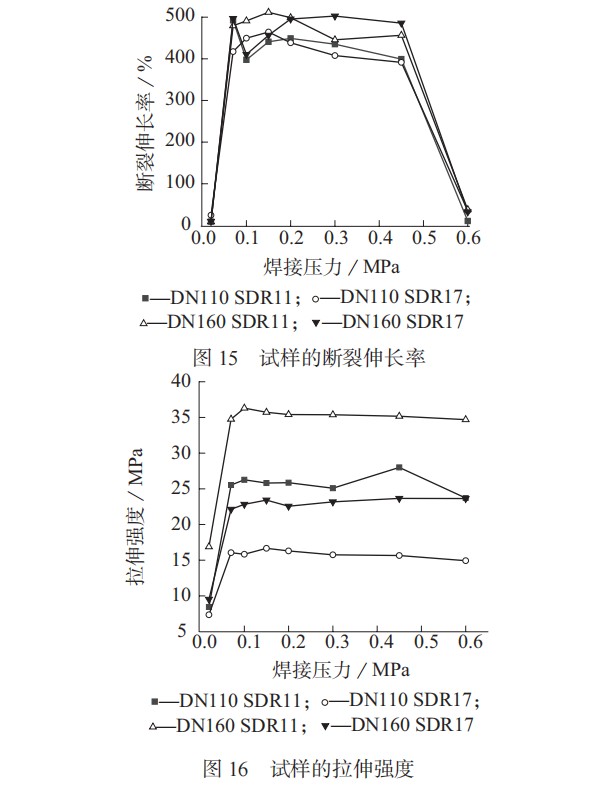

剔除每组拉伸试验中误差较大的异常值,将试验测定的试样平均断裂伸长率和平均拉伸强度分别

以图 15、图 16 示出。从图中所示数据以及对试验过程的观察发现,焊接压力在 0.07~0.45 MPa 内的试样,其断裂伸长率基本达到 400% 以上,断裂形式为基材拉伸 – 基材断裂,断裂方式为韧性断裂。

根据 GB/T 19810–2005 评价标准做出结论,在0.07~0.45 MPa 焊接压力区间内所制备的热熔焊接头,其性能可满足标准要求。与焊接压力相对应的焊接位移区间和 S/L 值区间由表 3 统计看出,通过控制位移参数,达到一定范围内的 S/L 值可以得到合格的管道热熔焊接头。DN110 SDR 11 管道的合格 S/L 值区间为 36.1%~53.6%,DN110 SDR 17为 34.4%~49.3%,DN160 SDR 11 为 56.4%~80.7%,DN160 SDR 17 为 51.3%~80.8% 。

3结论

选择 8 种不同的焊接压力分别对 4 种规格 PE管道进行焊接,并结合 DSC 试验结果得到相应的熔融层厚度和焊接位移值;最后辅以拉伸试验验证,初步确定出热熔焊接合理的焊接压力区间与 S/L区间 。本次试验旨在找出合理焊接位移范围,以焊接管道的拉伸强度、断裂伸长率、断裂方式和断裂位置来评判焊接管道焊接质量。得到以下结论:

(1) 试验结果证明,溶胶压力对焊接头质量影响不大,利用该焊接设备进行加热阶段自行泄压,也能得到合格的焊接接头。

(2) 焊接压力在 0.07~0.45 MPa 区间内进行热熔焊接可制得合格的焊接头,各规格管道在相同焊接压力下所对应的焊接位移量不同。当 S 一定时,通过控制位移参数,达到一定范围内的 S/L 值,可得到合格的管道热熔焊接头。